船用柴油机配件、船舶自动化设备一站式采购维修平台。www.ship023.com

随着社会的不断发展,飞机的性能日新月异。 航空发动机作为飞机的核心,在现代航空飞机的发展中发挥着越来越重要的作用。 航空发动机和地面燃气轮机被誉为现代工业的“皇冠”,是国家综合实力的重要标志之一。 要提高航空发动机的性能,就必须提高其关键部件——涡轮叶片的性能。 汽轮机叶片因其位于温度最高、受力最复杂、环境最恶劣的部位,被列为第一关键零部件,被誉为“皇冠上的明珠”。

概述

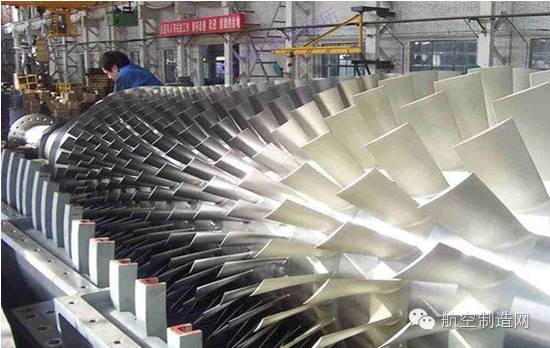

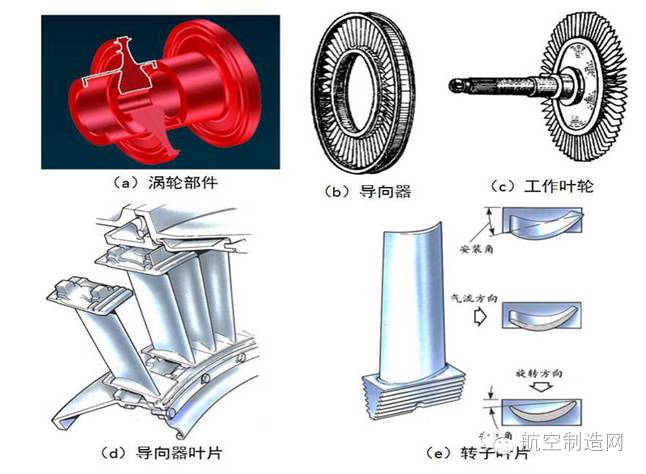

涡轮叶片又称动叶片,是涡轮发动机中工作条件最恶劣的部件,也是最重要的旋转部件。 在航空发动机的热端部件中,涡轮叶片在发动机启动和停止循环过程中受到高温气体侵蚀和温度交变。 转子叶片在高速运转时受到离心力的影响,要求材料在高温下具有一定的蠕变强度和热机械疲劳强度。 、耐硫化介质腐蚀等。先进航空发动机的进气温度达到1380℃,推力达到226KN。 涡轮叶片承受空气动力和离心力的作用,叶片部分承受约280℃的拉应力。 叶片根部承受的平均应力为280℃。 相应的叶片本体可承受650℃至980℃的温度,叶片根部可承受约760℃的温度。 涡轮叶片的性能水平(特别是耐温能力)已成为衡量一款发动机先进程度的重要指标。 从某种意义上说,未来发动机叶片的铸造工艺直接决定了发动机的性能,也是一个国家航空工业的水平。 显着的迹象。 因此,涡轮叶片材料必须具有足够的高温拉伸强度、耐久性强度和蠕变强度船舶自动化设备维修,良好的疲劳强度、抗氧化性、耐气体腐蚀性和适当的塑性。 此外,还要求长期的结构稳定性、良好的冲击强度、铸造性和较低的密度。

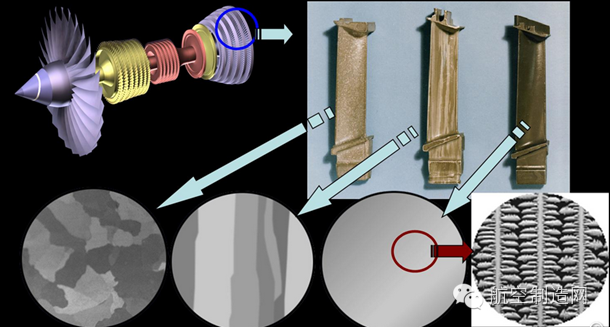

燃气轮机功率的不断提高是通过提高透平入口温度来实现的航空发动机制造,这就需要使用耐温能力越来越高的先进叶片。 除了高温条件外,热端叶片的工作环境还处于高压、高负载、高振动、高腐蚀的极端状态。 因此,要求叶片具有极高的综合性能,这就要求叶片采用特殊的合金材料(高温合金),采用特殊的制造工艺(精密铸造加定向凝固)打造特殊的基体结构(单晶结构) ),以最大程度地满足需求。 复杂单晶空心涡轮叶片已成为当前高推重比发动机的核心技术。 正是先进单晶合金材料的研究和使用以及双壁超级风冷单晶叶片制造技术的出现,使单晶制备技术成为当今世界最先进的技术。 先进的军用和商用航空发动机发挥着关键作用。 目前,单晶叶片不仅已安装在所有先进航空发动机上,而且也越来越多地应用于重型燃气轮机。

发展历程

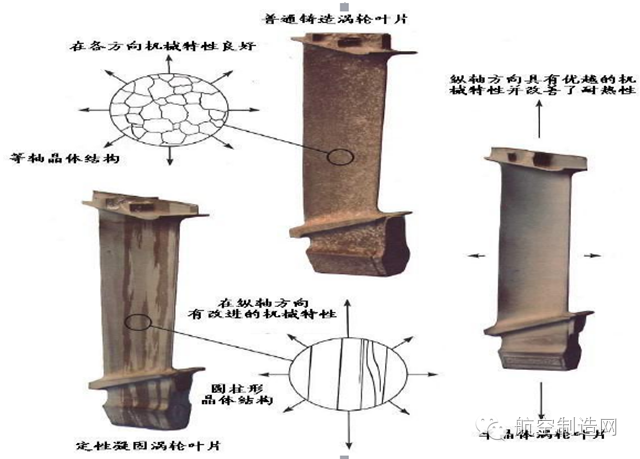

20世纪60年代中期,美国PW公司的FL等人发明了高温合金定向凝固技术,使合金晶粒沿热流损失方向取向,基本消除了弱横向晶界垂直于应力轴。 这使得铸造合金的机械性能达到了一个新的水平。 20世纪70年代和80年代,铸造多片结构发展为定向晶体结构。 现在已经实现了可以将整个刀刃铸造成水晶,即单晶刀刃。 单晶叶片铸件的理想结构是叶片根部、叶片本体和叶片。 牙冠由无缺陷的多相单晶组成。 这一改进不仅提高了叶片的耐高温性能,而且延长了叶片在高温条件下的工作寿命。

涡轮叶片合金的温度承受能力

20世纪70年代,美国首先在军用发动机上使用定向叶片,随后在民用飞机上使用定向叶片。 20 世纪 80 年代,F100 发动机上使用了单晶叶片。 从此,定向和单晶叶片成为各种先进发动机的重要特征。 ,定向凝固技术的发展极大地提高了铸造高温合金的耐温能力。 20世纪80年代后,发动机推重比从8提高到10,涡轮叶片开始采用第一代单晶高温合金和René N4。 随后采用第二代单晶合金,其持久强度达到1100℃、100h。 20世纪90年代后开发的第三代单晶合金包括René N6和CMRX-10,它们添加了铼(5%~7%)或钨、钽等元素,以提高合金的熔点、初熔温度和使用温度。合金。 研究表明,第三代单晶高温合金CMSX-10较第二代单晶合金CMSX-4具有非常明显的蠕变强度优势。 通过叶片内孔(≥400℃)和表面隔热涂层(≥150℃)的冷却,使涡轮前温度达到1650℃。 导向叶片采用的金属间化合物合金,在1200℃下持久强度可达100h。 1550℃以下陶瓷复合材料和1650℃以上C/C复合材料是涡轮叶片、导叶的后继材料。

英国RR公司近年来开发的第四代单晶合金的耐热能力比取向柱状晶合金高100℃左右。 目前,几乎所有先进航空发动机都采用单晶叶片。 正在开发的推重比为10的发动机有F119(美国)、F120(美国)、GE90(美国)、M88-2(法国)和P2000(俄罗斯)。 )和其他新型发动机使用单晶高温合金来制造涡轮叶片。 美国公司、GE公司、PCC公司、英国RR公司、法国公司、俄罗斯SALUT发动机制造厂等厂家均大量生产单晶零件,包括涡轮叶片、导向叶片、叶片内外环、喷嘴扇区等。 、密封块、燃油喷嘴等,用于军用和商用飞机、坦克、船舶、工业燃气轮机、导弹、火箭、航天飞机等。

涡轮叶片制造技术

涡轮叶片的发展经历了细晶强化、定向凝固和单晶铸造三个阶段。

半个多世纪以来,涡轮叶片的耐温能力从20世纪40年代的750℃提高到1990年代的1500℃左右,再到现在的2000℃左右。 与定向凝固叶片相比,镍基高温合金单晶叶片可将工作温度提高25℃至50℃,从角度看每提高25℃相当于使叶片的工作寿命提高3倍。的工作效率。 应该说,这一巨大成就是叶片合金、铸造工艺、叶片设计加工、表面涂层联合开发的共同贡献。

现代航空航天发动机涡轮前的温度大大升高。 F119发动机涡轮前的温度高达1900~2050K。 传统工艺铸造的涡轮叶片无法承受如此高的温度,甚至可能被熔化而无法有效工作。 单晶涡轮叶片成功解决了推重比10级发动机涡轮叶片的耐高温问题。 单晶涡轮叶片优异的耐高温性能主要取决于整个叶片只有一颗晶体,从而省去了等轴晶和定向晶叶片多晶。 该结构导致晶界之间的高温性能缺陷。

单晶叶片凝固缺陷

单晶涡轮叶片是目前所有航空发动机零部件中制造工序最多、周期最长、合格率最低、国外封锁和垄断最严格的发动机零部件。 单晶涡轮叶片的制造流程包括型芯压制、型芯修整、型芯烧结、型芯检查、型芯与外模匹配、蜡模注射、蜡模X射线检查、蜡模壁厚检测、蜡模修整,蜡模组合、引晶系统及浇冒口组合、涂层除砂、型壳烘干、型壳脱蜡、型壳烘烤、叶片铸造、单晶凝固、清型型壳吹砂、初检、荧光检验、除芯、打磨、弦线宽度测量、叶片X射线检查、X射线胶片检查、轮廓检查、叶片精加工、叶片壁厚检测、最终检查等制造过程。 此外航空发动机制造,涡轮叶片精密铸造模具的设计和制造工作也必须完成。

沙尘侵蚀试验

叶片三维数据轮廓检测

高温合金单晶工艺

从加工技术来看,高温合金包括变形、铸造和粉末高温合金。 自20世纪40年代至今,铸造高温合金取得了长足的进步。 包括镍基和钴基合金在内,常用合金不下几十种。 为了满足实际生产的需要,充分发挥铸造合金的综合性能,采取了一些措施来控制晶粒尺寸,改善枝晶偏析和冶金缺陷。

各种涡轮叶片的晶体结构

高温合金单晶化的方法通常分为液相法、气相法和固相法三种。 总之,它控制成核并抑制生长。 为了使铸件单晶化,必须严格控制凝固时间的温度梯度。

1) 液相法

液相法是从液体中结晶出单晶的方法。 其基本原理是在液体结晶时尽量只形成和生长一个晶核。 它可以是预先制备好的籽晶(小尺寸单晶),也可以是在液体中沉淀的晶核。 液体可以是水溶液,但更常见的是高温下的熔体。 其中,垂直提拉法是制备大尺寸单晶硅(重量十几公斤)的主要方法。 首先将材料放入坩埚中熔化,将籽晶放在籽晶棒上,降低与熔体接触船用柴油机,然后慢慢降低坩埚温度,并向上旋转拉动籽晶棒,使液体以籽晶为核心继续生长。 大,形成单晶。 为保证材料纯度并避免成核不均匀,所有操作均应在真空或惰性气体保护下进行。

另一种方法是尖端成核法。 其原理是将材料放入一个尖底的容器中并使其熔化,然后将容器慢慢从加热炉中撤出,让尖端部分先冷却形成第一个晶核,并继续长大至形成单晶。

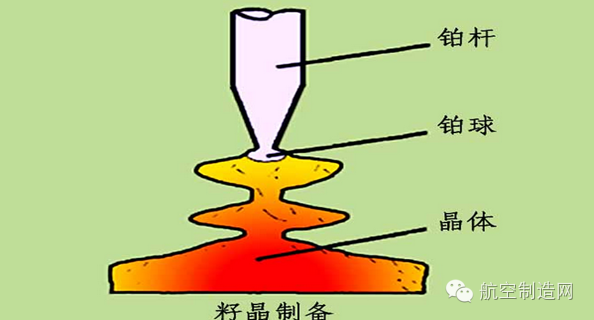

尖端成核法示意图

2)晶体选择方法

选晶法的原理是,横截面较窄的选晶器只允许一个晶粒从其顶部生长出来,然后这个晶粒生长到充满整个铸件型腔,从而获得只有一粒为整体。 选晶法是单晶高温合金叶片制备中最基本的工艺过程。 晶体选择行为对单晶凝固组织和单晶缺陷的形成具有重要影响,最终影响合金的力学性能。 常见的单晶选择器通常分为4种类型:转动式、倾斜式、尺度限制式(颈缩式晶体选择器)和螺旋式。 螺旋晶体选择器是目前应用最广泛、最成功的晶体选择器类型。

3) 晶种法

另一种生产单晶的方法是籽晶法。 籽晶与待铸造零件的材料相同,放置在模具壳的底部。 它是唯一与金属和水冷铜板接触的部分。 具有一定过热度的熔融金属流经籽晶上部,使籽晶部分熔化,避免了因籽晶表面不连续或加工后残余应力引起的再结晶而产生等轴晶形核。 同时,过热熔融金属的热量使模具外壳的温度升高到合金熔点以上,从而防止模具外壳壁上形成新晶粒。 熔融金属从剩余的籽晶中外延生长,并凝固成与籽晶具有相同三维取向的单晶。

4) 气相法

直接将气体凝固或利用气相化学反应制备单晶的方法。 包括升华法(如硫化镉、硫化锌单晶)、气相反应法(如氧化锌、氮化铝、氮化钒单晶)、气相分解法(如低价氧化物、金属单晶) 、气相外延法(如砷化镓、磷化镓、砷化铟、磷化铟单晶)。

化学气相沉积合成石墨烯

应用差距

国内外各时期典型叶片材料使用温度对比

罗尔斯·罗伊斯发动机的涡轮叶片采用第三代单晶合金CMSX-10制成,工作温度为1204°C。 我国第一代单晶合金是DD3,20世纪90年代用于航空发动机涡轮叶片。 这种合金相当于美国第一代单晶合金。 我国第二代单晶合金DD6也用于航空发动机涡轮叶片。

目前先进的燃气轮机几乎全部采用单晶铸造合金叶片。 单晶高温合金是迄今为止用作先进发动机涡轮叶片的重要材料,可以承受最苛刻的工作条件,从F100-PW-220发动机中使用的第一代单晶合金到使用的第三代和第四代单晶合金在 EJ200 和 F119 中。 第三代单晶将涡轮入口温度提高了80℃,接近材料的初始熔化温度。 美国普惠公司建立了年产9万片的单晶叶片生产线。 据统计,目前至少有六种军用飞机和民用飞机使用单晶铸造叶片,运行时间达到960万小时。 这些飞机包括F-16、波音767、空客A310、AH-1T直升机、米格-29、苏27等。

目前,世界上只有美国、俄罗斯、英国、法国、中国等少数国家能够制造单晶涡轮叶片。 近年来,我国在单晶涡轮叶片制造方面也取得了长足进步,开发并批量生产了高功率重量比涡轴发动机用单晶涡轮叶片。

展望未来

20世纪70年代以来,各国对其他系列高温材料进行了大量研究。 然而,迄今为止,还没有一种材料具有像铸造高温合金那样良好的综合性能。 本世纪,通过优化合金设计,加上定向技术的不断进步,将开发出超越现有合金强度和耐温能力的单晶高温合金。 在本世纪很长一段时间内,单晶合金仍将是燃气涡轮发动机最重要的材料。 目前,陶瓷等新材料、新技术正在大力发展。 预计在不久的将来,由陶瓷材料制成的新型、性能更好的涡轮叶片以及搭载其他新技术的航空发动机有望投入使用。 届时,军用和民用飞机的性能将得到大幅提高。

微信客服

微信客服 微信公众号

微信公众号