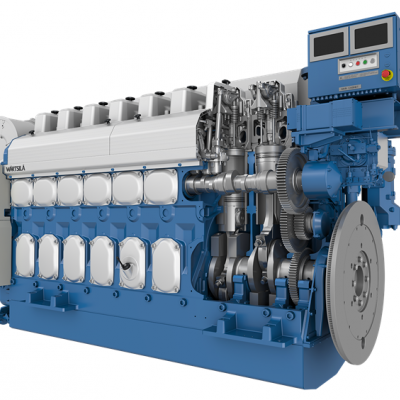

船用柴油机配件、船舶自动化设备一站式采购维修平台。www.ship023.com

曲轴扭振作为发动机的主要振动源之一,对发动机其他部件的影响最大。 应尽可能避开发动机其他部件的固有频率,以避免共振。 通过引入强大的数据处理功能,大大提高了曲轴扭振测试的工作效率,使数据处理和结果分析更加可靠、直观、有针对性。

当外部激励的频率接近系统的固有频率时,受迫振动的振幅可能达到最大值,即共振。 共振的存在还使整个发动机系统的振动幅度增大,噪声增大,各部件的异常磨损加剧。 因此,对发动机轴系进行扭转振动分析船舶配件,准确找出其振动频率,可以避免上述情况,延长发动机寿命。

构建扭振测试系统硬件平台

扭振测试系统硬件平台由传感器及其配套夹具、采样器、配备虚拟仪器的计算机和数据后处理软件组成。 其中,需要测试的信号包括:转速、油压、油温、扭振角位移、发动机台架输出的发动机扭矩、节气门开度等。

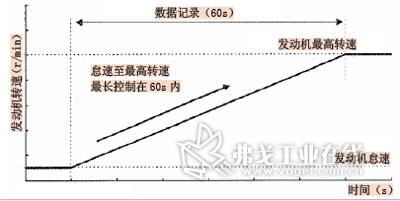

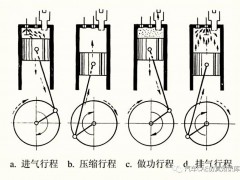

图2 曲轴扭振试验程序

1、扭振角位移传感器的安装

扭振角位移传感器是本测试系统的重点,其作用是研究曲轴轴系的扭振情况。 由于需要捕捉发动机高速运转时的扭振,因此采用非接触式扭振角位移传感器。 它基于非接触式牙齿测量原理。 当曲轴平稳旋转时发动机曲轴皮带轮,即不存在扭转振动时,传感器将输出基本频率为S×N(S为转速频率,N为齿轮齿数)的均匀脉冲波。 当曲轴发生扭转振动时,这个基频分量将被调制成交替的密集脉冲波,经过计算得到扭转振动角位移信号。

测量点选在曲轴链轮外部。 曲轴皮带轮外侧可设计与发动机安装相匹配的夹紧齿轮。 该齿轮是扭转振动角位移测量的基准。 设计时必须保持夹紧齿轮中心与曲轴的同心度。 扭振角位移夹具齿轮可设计为60齿,安装在曲轴外部。 传感器固定在固定齿轮外侧0.5~1mm的距离内(见图1)。 一般来说,安装距离越近,读取的信号越清晰,距离越远,信号越弱。 不过距离太近的话也不好。 当发生强烈振动时,传感器很容易损坏。

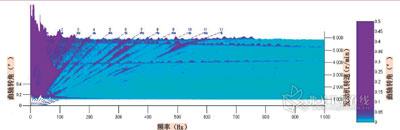

图3 低通滤波

2. 数据采样器

数据采样器采用美国国家仪器公司(NI)的SCXI系列数据采集器,负责采集所有传感器的输出信号。 经过前端信号调理后,数据从数据传输线传输到与计算机适配的数据采集卡,最后传输到计算机终端进行存储。 该系统对数据采集器要求较高,需要高频采样、数据传输速度快、抗干扰能力强、信号调理技术等。 该功能模块可选配NI-1104这个32路±60VDC多路复用器输入模块,足以支持本系统的信号输入。 10kHz的带宽可以实现更快的数据传输,最大采样率达到333kS/s,满足系统的高频采样要求。 并支持巴特沃斯低通滤波。 发动机测试时的环境相对复杂,干扰较多。 需要采用适当的过滤技术来滤除杂波。

选择NI的SCXI数据采集器的另一个重要原因是它提供了相匹配的虚拟仪器技术。 安装编译好的应用程序后,可以通过PC实现对NI-SCXI各控制模块采样的实时监控,并可设置采样频率、采样时间等(见图2)。 同时,还可以对采样数据进行管理,与数据后处理软件建立接口并协同工作。 扭振角位移传感器信号通过RG-58屏蔽铜轴数据线连接至NI-1104模块。 然后采样器通过NI数据采集卡将数据传输到PC机。 也可通过数据采集卡建立PC机。 与采样器通讯,实时控制采样过程。 本系统采用移动工作站配置,因此选择数据采集卡的总线工作类型。

数据后处理基于

从采样数据加载到最终输出计算结果,数据后处理过程可分为七个模块,分别是采样数据加载、数据滤波、频率周期定义、时域信号的傅里叶变换、绘制频域分析图、绘制频谱图。 及结果分析。

图4 扭振时域分析

工具提供了多种数据格式加载接口,包括ASCII码形式的.dat数据文件,或者.txt格式的数据文件等。采样完成后,保存的数据为.dat格式,因此数据处理系统还选择.dat 格式数据。 在二进制代码中,必须使用fopen命令打开文件,然后使用fread命令读取内容。

由于发动机实验室环境复杂,干扰不可避免,特别是高频信号干扰。 因此,系统需要配备IIR无限脉冲响应数字滤波器。 在分析角频率问题时,通常使用巴特沃斯滤波器。 其特点是在通带内频率响应曲线最平坦,无波动,而在阻带内逐渐降至零。 从振幅对数与角频率的波特图可以看出,从某个边界角频率开始,随着角频率的增加,振幅逐渐减小,趋于负无穷大。 在 中,这个过程可以结合命令来实现:

[B,A]=(N,Wn,'低');

Y=(B,A,X);

其中,Wn是阻带频率除以奈奎斯特频率得到的系数。 该系数需要在0到1的范围内; B和A为滤波器系数,为拉普拉斯展开式; N为拉普拉斯展开式的多项式阶,有N+1个多项式系数; X为待过滤的数据; Y是过滤后的数据。

在对信号进行傅立叶变换之前,需要确定信号的周期。 安装在曲轴外端的夹紧齿轮与曲轴同步旋转。 发动机工作为四冲程循环,一个循环曲轴转角为720°,夹紧齿轮齿数为60齿/循环。 这样,对于扭振角位移传感器来说,一个周期读取的齿数应为120齿。 中,进行傅里叶变换时,规则是左侧作为闭区间运算,右侧作为开区间运算。 设置时,本系统的傅立叶变换从第0齿开始,到第119齿结束。 这是为了避免在每个周期中重复计算上一周期的终点和下一周期的起点。

图5 扭转振动谱

观测数据的频域分析,即频谱分析,就是在频域对观测信号进行分析,结果可以获得幅值、相位、功率谱等。要分析曲轴扭转振动等复杂周期振动信号,通过傅里叶变换可以将其分解为不同频域的多个谐波分量。 在频谱分析中,傅里叶级数原理还可用于计算复合周期波形在各频率下的离散谱线。 周期连续信号的频率分量用傅里叶级数表示,傅里叶级数的对数表为:

其中:P为信号周期; Ω0=2π/P为信号的基频; К 是谐波次数;

当К=1时,称为基波; 当К=2时,称为二次谐波; 依此类推,当К=n时,称为n次谐波。 本系统使用的GUI图形用户窗口编译的程序允许用户在数据处理之前输入要预先计算的谐波次数。 由于大量阶次的所有谐波出现在报告中是没有意义的,这样设计的好处是可以帮助用户有针对性地比较不同阶次谐波的傅里叶变换,同时还可以节省时间。大量的计算和报告。 抽奖时间。

以预设频率采样得到的数据并不是连续变化的函数,而是一组离散数据。 在进行傅里叶变换时,必须使用离散傅里叶变换方法。 其中,命令FFT(X,N)是对输入变量进行离散傅里叶变换,N是变换的阶数。

图6 扭振频域谐波分析

执行傅里叶变换命令后,结果是一个复数。 如果不进一步处理,这些数据是无法理解的。 研究中感兴趣的两个主要参数是相应频率下的幅度和相位,并分别绘制了频谱图。 幅度实际上是傅里叶变换后得到的复数的模,相位是复数的自变量。 提供了abs命令来求复数的模,而angle命令可用于求复数的自变量。 这些命令也可以直接在 FFT 命令之外应用。 命令语句为:

绝对(fft(X,N));角度(fft(X,N))

傅里叶变换完成后,应用plot命令以批量方式绘制并输出结果图表。 使用绘图命令时船舶柴油机配件,可以根据编写好的测试系统数据后处理程序来绘制读取的用户设定指令。 这样可以对各阶谐波进行更有针对性的比较和分析。

Plot(k×D,abs((X)),title('幅度谱')); % 帧特征

Plot(k×D,角度((X)),title('相位谱')); %相特性

测试结果实例分析

对国产某2.0L汽油机进行了曲轴扭振分析试验。 实验台采用AVL-电动测功机(速度测量误差1r/min,扭矩测量误差1.2Nm)。 设置曲轴扭振试验系统。 试验开始时,发动机转速从怠速开始匀速上升,直至发动机最高转速时停止采样,节气门始终控制在WOT位置。 整个举升时间控制在30~60秒(见图2)。 之所以选择这个时间范围,是因为时间太短,发动机工作不稳定,不具有代表性; 如果时间太长,数据量太大,计算时间就会很长。

采样完成后,进行数字滤波。 数字滤波是基于前述NI-1104板的滤波功能。 采样前,需要开启该功能。 计算采样频率。 发动机最高转速为6 000 r/min,夹具齿轮齿数为60。为了避免混叠,根据奈奎斯特-香农采样定理,采样频率设置为12 000 Hz。 根据振幅对数对角频率处的伯德图的计算,定义拉普拉斯展开的阶数为4。截止频率设置为。 从图3可以看出,当滤波器处于奈奎斯特频率时,滤波器的衰减幅度至少为70dB。 能满足工作需要。

计算滤波器系数:

n=4;

Fs=12000;

LP=4 000;

[B,A]=(n,LP/Fs/2,'低');

B = 0.2347 0.9388 1.4082 0.9388 0.2347

A =1.0000 1.3066 1.0305 0.3624 0.0558

扭转角位移信号的时域分析。 选择转速为横坐标,利用函数min、max、mean对基于转速的原始扭转角位移信号进行最大值、最小值、平均值处理,即可得到时域分析图(见图 4)。 时域图可以直观、全面地了解曲轴扭转振动,也可以作为频域分析的重要参考。

完成时域分析后,使用编译的数据后处理应用程序对扭转角位移进行频域分析。 如图5所示,启动初期,扭振幅值较大。 这是因为发动机状态突然从稳定转速变为上升转速状态。 由于曲轴系统扭转振动是非固有的,因此分析时可以忽略该部分的变化。 根据发动机冲压爆破的工作特点,可对采样数据进行十二阶傅立叶变换,绘制频谱图。 在单独列出的十二个谐波中,第七、八、九和十二谐波的幅度在300Hz附近增加。 初步判断该频率为曲轴扭转振动的共振频率。

在此基础上,分别对七、八、九、十二谐波进行傅里叶变换,进一步研究其幅度变化。 如图6所示发动机曲轴皮带轮,可以发现上述各次谐波的幅值在310Hz附近都有峰值,从而确认310Hz为发动机曲轴扭转振动的共振频率。

另外可以发现,除了310Hz处的峰值外,510Hz处还出现了第二个峰值。 这主要是因为滑轮起到了良好的阻尼振动作用,将可能出现的单峰衰减为两个较小的振幅。 峰值,从而避免强轴扭振对整个发动机的巨大负面影响。

综上所述

曲轴扭转共振频率检测对工程研究的主要贡献包括:

首先可以验证曲轴扭振减振器是否有效完成了减振功能。

其次,可以验证频率是否与曲轴的设计一致。

3、曲轴扭转振动是发动机振动的主要来源之一。 曲轴扭转振动对发动机其他部件的影响最大。 在设计其他部件时,各固有频率应尽量避开该频率,以避免共振现象,从而有效保护发动机。 ,尽量减少振动、损耗、噪音等。

此外,强大的数据处理功能的引入,大大提高了工作效率,使数据处理和结果分析更加可靠、直观、有针对性。

微信客服

微信客服 微信公众号

微信公众号