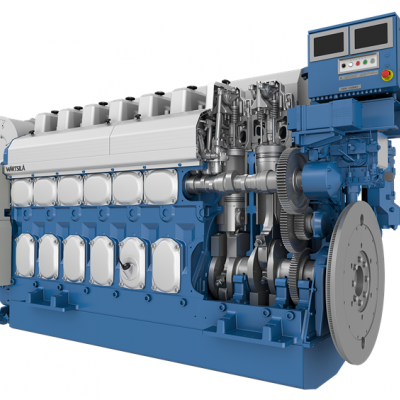

船用柴油机配件、船舶自动化设备一站式采购维修平台。www.ship023.com

(原创,不定期更新补充修正,喜欢的话请点赞收藏)

转子发动机堪称世纪难题。 虽然发明有上百项,但如今几乎没有一项能够批量生产并流行! 在泵和压缩机、航空发动机和热发电机(蒸汽/燃气轮机)领域,转子已经击败了往复活塞机。 有什么问题? 本文将进行深入分析并提出改进方案!

我把转子发动机分为四种! 前三种是通过旋转产生空间变化,最后一种是通过辅助密封圈分隔空间,实现热机循环。

1、偏心轴解决方案

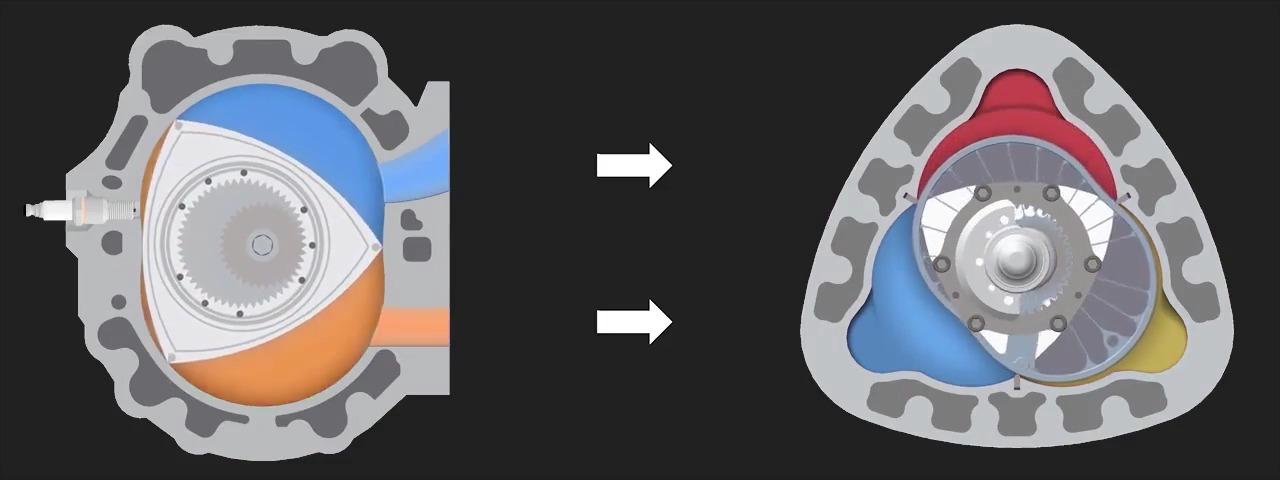

三角转子发动机于1934年至1961年发明,马自达随后购买了相关专利,1965年开始量产,2012年停产。最终失效的主要原因(或问题)是(密封件)磨损大、烧机油、油耗高、燃烧不充分、污染严重(排放不达标是致命问题)。 但马自达从未停止研发。 看来计划在2023年作为增程器重新启动该项目。

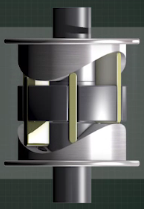

2012年发明的倒8字形椭圆转子似乎解决了部分问题,但摩擦、磨损和烧机油仍然会发生(但程度较轻)。 它仍然是偏心轴方案,无法在上止点做功(类似于往复活塞发动机的能量浪费),并且无法抵消爆震对轴的影响。 其实梁志焕(天津)早在1985年就发明了这种结构,所以在国内也可以使用。 有一种产品在售(XTS-210)。

与

看来这两款发动机网上有公开图纸,可以手工制作!

HEHC循环模式:

HEHC

而2003年发明的(两个1/2结构的组合)似乎还在研究中!

2、追臂摆动方案

历史上,跨追摆臂环缸转子发动机如(1967)、(1992)、(2002)等跨追摆臂环缸转子发动机均在早期阶段失败。 原因是转速不能高,摆臂方向相反,燃烧功相互抵消。 。 似乎没有这种类型的点火原型机。

。 卡条(幻灯片)解决方案

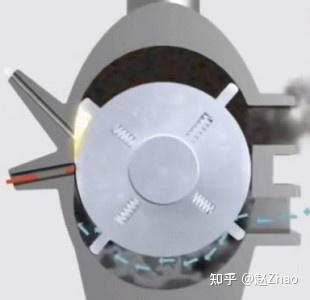

此外,还有夹子(幻灯片)解决方案和(2004)等,后者已有产品上市,但问题是密封困难! 摩擦磨损很大,转速不能高。

这个(未命名的)弹簧夹解决方案有一个神奇的运行(交叉)问题,你看到了吗? 4. 分体转子解决方案

参考燃气轮机,或许将其密闭离散化的分体循环(Split-cycle)才是解决(转子发动机)问题的关键!

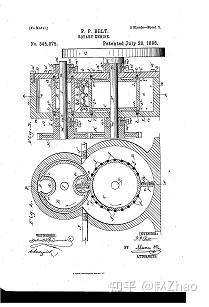

我查了上百项专利,发现早在137年前(也就是奥托发明活塞内燃机10年后),1886年(美国)贝尔特就发明了(可能是最早的)转子发动机!

腰带,1886

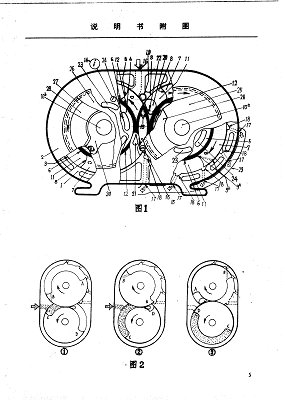

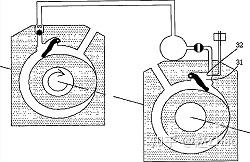

1989年叶德顺(黑龙江)发明的分体转子发动机!

叶德顺, 1989

2000年(浙江省)上官伟军发明的转子发动机!

上官侍卫, 2000

2010年发明的分体循环+星形转子+雾化水采用非接触式密封船用柴油机,与布雷顿循环的燃气轮机非常接近(问题是会过热,所以添加了雾化水,但水蒸气是与废气混合后难以分离)。

2010年(韩国)池德宗发明夹式分体转子发动机。

基德·贝尔

转子发动机由彭立峰于2014年在广州发明。

彭立峰

2020 年的发明似乎向前迈出了一步,产生了(第一个?)可以点燃的原型。 它的排量约1.0升,功率119kw,扭矩230Nm,热效率60%,重量仅16kg,10hp/kg,不可思议! (吹牛?)

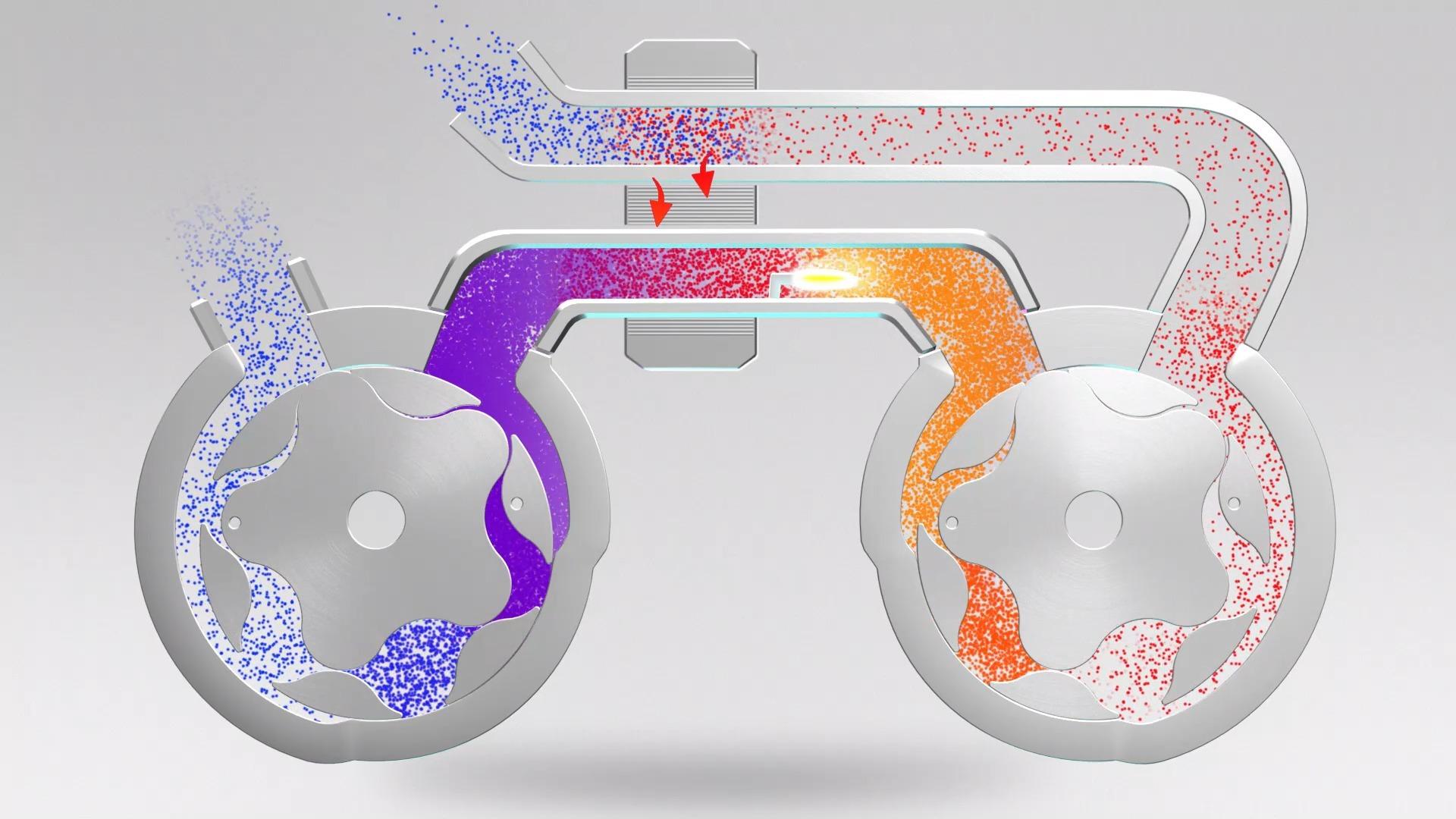

其第二代产品H2可能是目前相对可行的分体转子发动机解决方案。 他们采用分流循环+非接触式密封。 吸入空气在一对凹凸环中被压缩,废气在另一对凹凸环中燃烧膨胀。 凹环起辅助密封作用,中间有预燃室。 这种结构有点像单叶片燃气轮机,将进气压缩和燃烧膨胀密封并离散化。 它也像一个完美的二冲程,可以解释为四冲程。 有人称其为圆形笔画。

2022 年发布视频:

五、问题分析及改进方法

至于2022年的第一代产品昆仑发动机为什么失败,其设计仍然存在重大缺陷,有些问题可能是致命的。

我分析了四个可能存在的问题(包括改进方法):

A。 分体式循环的优点是冷热分离(模仿燃气轮机)。 进气口和排气口分开在冷热双环两侧,因此无需担心燃烧后的废气流向进气压缩环(另外昆仑发动机为什么失败,根据EGR废气再循环理论,少量废气漏入燃烧室可降低燃烧温度,从而减少氮氧化物(NOx)的形成。 非接触式密封需要精密加工,间隙小于0.05mm; 导热环要求材料膨胀系数高。 (上、下)双转子之间留有0.1mm间隙,以供热膨胀之用。 燃烧加热后膨胀并密封。 而且,该间隙内燃烧气体泄漏方向与转子高速旋转方向相反,不易逆势泄漏。 转子凸臂与气缸壁间隙中燃气泄漏的方向与转子旋转方向相同。 高速旋转下不易捕捉泄漏(注意凸臂的形状,对面的废气会在间隙中高速旋转,加压抵消膨胀压力)。 利用高速旋转的离心力对转子侧面进行密封。 进气压缩环和燃烧膨胀排气环的结构几乎相同。 能够将空气压缩至14至20巴也说明非接触式密封效果良好。

但视频最后的原型机表现并不好! 我判断预燃室存在重大设计缺陷! 连接无法密封,导致燃烧气体泄漏,甚至出现可见火焰! 在其第二代H2产品中,预燃室略有改进,发明者似乎痴迷于小型简单的设计,而不是解决实际应用问题。

b. 最初的燃烧室有点长,而且总是高温,需要耐高温(如果氢气燃烧的话还需要抗氢脆)材料。 点火前,高压混合油气的压力随着旋转空间的增大而降低。 点火时,转子凸臂高速旋转(85度?),燃烧可能不充分。 双普通火花塞可能无法解决问题。 可以考虑新的微波等离子体点火解决方案(并支持均质稀薄燃烧),同时减少氮氧化物排放并提高燃烧效率。

建议前期考虑使用透明耐高温材料(如石英玻璃/陶瓷玻璃/(华为)昆仑玻璃/氧化铝透明陶瓷Al2O3/氧化镁透明陶瓷MgO/镁铝尖晶石陶瓷/氟化镁透明陶瓷)设计验证流程(MgF2/氮化铝透明陶瓷AlN/Alon透明陶瓷AlON/透明陶瓷/等)在关键位置设置观察窗,观察预燃室和燃烧室的运行情况。

C。 转子凸臂与气缸壁非接触,不存在磨损问题(但存在下面第四个问题)。 润滑油仅润滑接触轴而不进入气缸燃烧室,因此不存在烧机油的问题。 但润滑不系统,无法回收,导致视频中的样机出现泄漏。

d. 不对称和不平衡的凸臂结构是一个大问题(原型机振动并发出很大的噪音)。 为垂直凹凸双环(1:1)。 下面的动力凸转子只有一根凸臂,不对称。 它在一次革命中点燃一次。 燃烧和敲击引起单轴方向较大的振动,并持续冲击轴,轴受到应力。 不均匀会导致旋转摩擦和磨损增加。

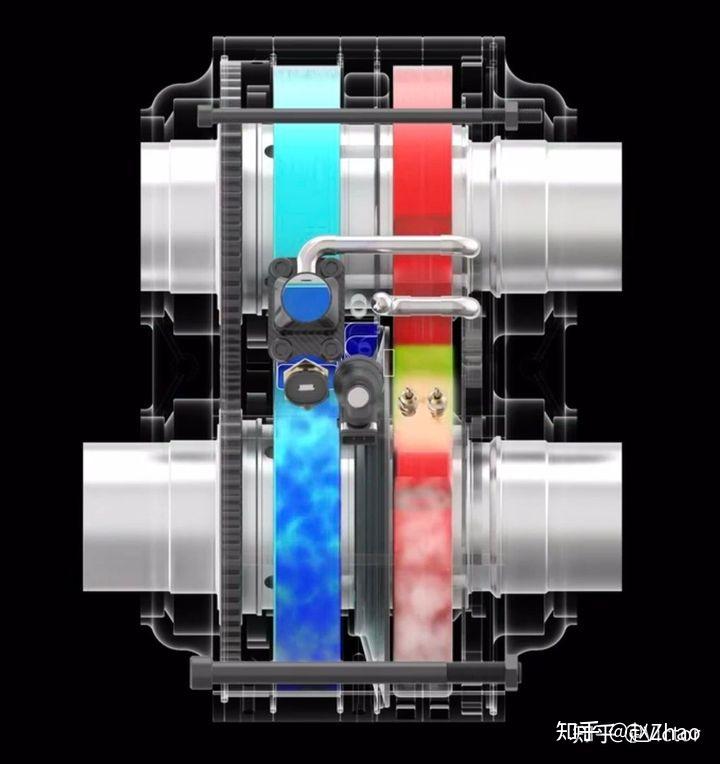

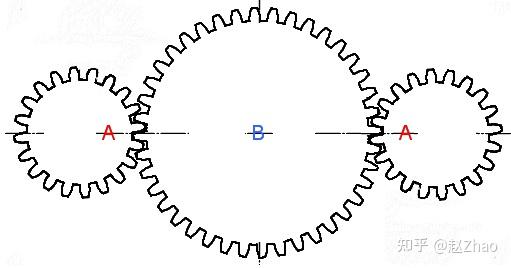

改进方法:我建议水平放置三个环(齿轮比1:2:1或1/2:1:1/2),将两侧辅助密封凹环A减少一半,更换中间动力凸环B到2轴对称凸臂(我称之为Φ型转子发动机--Phi2)。 另一侧同时点火,半圈两次,一圈共点火四次(功比增加3倍); 或者在另一半圈,火焰跳跃(不停止油气)船用柴油机,利用燃烧的余热,使喷射的高压空气(或雾气)(百度指六冲程)方案。 或者更多的火花圈将变成十二/十六(4+4n)次冲程,直到温度下降到产生的功率小于消耗的功率并再次点燃。 这样的节油减排效果是无与伦比的! 爆震可以在轴对称方向上抵消,振动会很小。 燃烧筒受热对称、均匀。 虽然看上去增加了部件,但实际上体积和重量都减少了,而功率重量比则增加了一倍。 要动力就有动力,要省油就省油! 而且还具有工程美学,完美!

分体Φ转子发动机Phi2布局示意图

/Φ2分体循环+(无偏心)转子结构可以轻松实现(1~n)多转闪络,闪络行程也能做功(充分利用气缸余热)。 这可能是迄今为止最经济的节油减排方案(油耗和排放减少n倍)。 因此,热效率达到60%是很有可能的!

原因是发动机不需要冷却(类似于分立式燃气轮机),这种热能和惯性能可以通过附加冲程来回收和利用。 传统活塞发动机 20-25% 的冷却损失可降至 5-10% 以下。 无曲轴连杆凸轮,无活塞非接触式气缸。 仍然存在寄生损耗(如驱动辅助密封圈),机械和摩擦力很小。 非常期待实测数据。

这款发动机非常适合增程发电! 还可以使用氢气、甲醇、乙醇等清洁燃料(效率可能超过燃料电池)。

根据以上分析,主要存在四个设计问题。 虽然分体式转子发动机结构潜力巨大,但在结构没有明显改进之前,我认为成功的概率不超过20-30%,也就是失败的概率超过70-80%!

此外,我还分析了其他一些可能导致故障的问题点,思考和设计了总体方案,对分体式转子发动机的结构进行了很大的改进,能够有针对性地解决一些引起或其他转子发动机故障的关键问题。 如果有汽车制造商、设计团队或个人有兴趣开发这种新结构分体式转子发动机(包括对此感兴趣的投资者或VC),请私信联系我。 个人需要有一定的机械素养和CNC等精密加工经验(或PCT机械专利撰写经验),有空闲时间(2-4小时/天),熟练使用 //Catia 和其他机械设计/制造软件。

分体转子发动机开辟了新的发动机结构设计思路。 希望本文能为我国科研人员和汽车生产企业共同研究、完善此类相关技术带来创造性启发。

微信客服

微信客服 微信公众号

微信公众号