船用柴油机配件、船舶自动化设备一站式采购维修平台。www.ship023.com

关于辽宁本钢项目

本项目为上海电气首台低热值燃气轮机,为低热值E级燃气-蒸汽联合循环发电机组,包括一台AE94.2KS燃气轮机、一台带中冷器的轴流+离心式两级高性能燃气压缩机、一台空冷发电机。机组额定联合循环出力约188MW,联合循环热效率约47%。项目于2022年3月29日顺利投产发电,项目成功入选2021年“中国钢铁行业十大重大事件”。

概括

本钢集团投资建设CCPP燃气轮机联合循环发电项目,引进上海电气安萨尔多AE94.2KS燃气轮机作为主机,这是该机型首次应用于钢铁企业低热值联合循环发电项目。安萨尔多的设计理念与国内用户的需求存在较大差距。项目实施过程中,对系统设计进行了优化,提高了功能完整性和运行维护的可行性,同时对热力系统进行了优化,采用燃气轮机复杂循环,提高了联合循环效率。

介绍

截至2021年底,本钢板材有限公司高炉煤气发电仍以高温高压参数的BTG发电方式为主,老旧BTG发电机组经过十余年的运行,效率低,客观上需要优化改造,加之国家环保、能耗要求提高,本钢因此引入了燃气轮机联合循环发电工艺。

在全国多地限电的政策背景下,本钢集团投资建设CCPP燃气轮机联合循环发电项目。该项目利用炼铁工艺副产品(高、焦炉煤气)发电,具有发电效率高、环境污染小的特点。平均发电效率为45%,比常规高温高压锅炉发电机组发电效率提高50%以上,尾气排放达到国家超低排放标准。

本发电项目主要新增设备有1台AE94.2KS燃气轮机、1台蒸汽轮机、1台余热锅炉、2台发电机。燃气轮机为低位布置,蒸汽轮机为高位布置,蒸汽轮机为三压、再热、双缸、下排烟、单轴冷凝式湿冷汽轮机。余热锅炉为卧式、自然循环、三压、再热、无补燃、全封闭布置结构。

该项目投产后,为本钢提供了大量的电力,不仅提高了公司用电自给率,缓解了电网的供电压力,而且满足了国家对钢铁企业富余能源回收利用的要求。该项目的建成,不仅进一步提高了高炉煤气综合利用效率,增加了发电量,还提高了本钢高炉煤气的回收利用率,减少了煤气排放对周围环境的污染。

国内钢铁企业CCPP发展概况

目前,钢铁行业高炉煤气综合利用率已超过95%。由于钢铁产量与高炉煤气产生量呈正相关,根据钢铁行业数据,每生产一吨生铁,约产生1亿立方米高炉煤气。以7亿吨钢产量计算,每年约产生1亿立方米高炉煤气。扣除钢厂高炉热风炉等工序的需求,约有5000亿立方米高炉煤气可用于发电。

按照平均热值3.5MJ/m3、行业平均热电转换效率25%~30%计算,高炉煤气发电市场总容量约5000~。目前高炉煤气发电市场仍以参数各异的BTG发电方式为主,但钢铁企业大量老旧BTG发电机组运行十余年后效率较低,客观上存在优化需求。另外,随着国家环保和能耗要求的提高,部分钢铁企业会考虑将原有的BTG机组更换为高效的CCPP机组。

加之钢厂搬迁带来新的项目需求,高炉煤气低热值燃气轮机CCPP发电模式未来具有很大的市场潜力。

BTG发电与CCPP发电效率对比

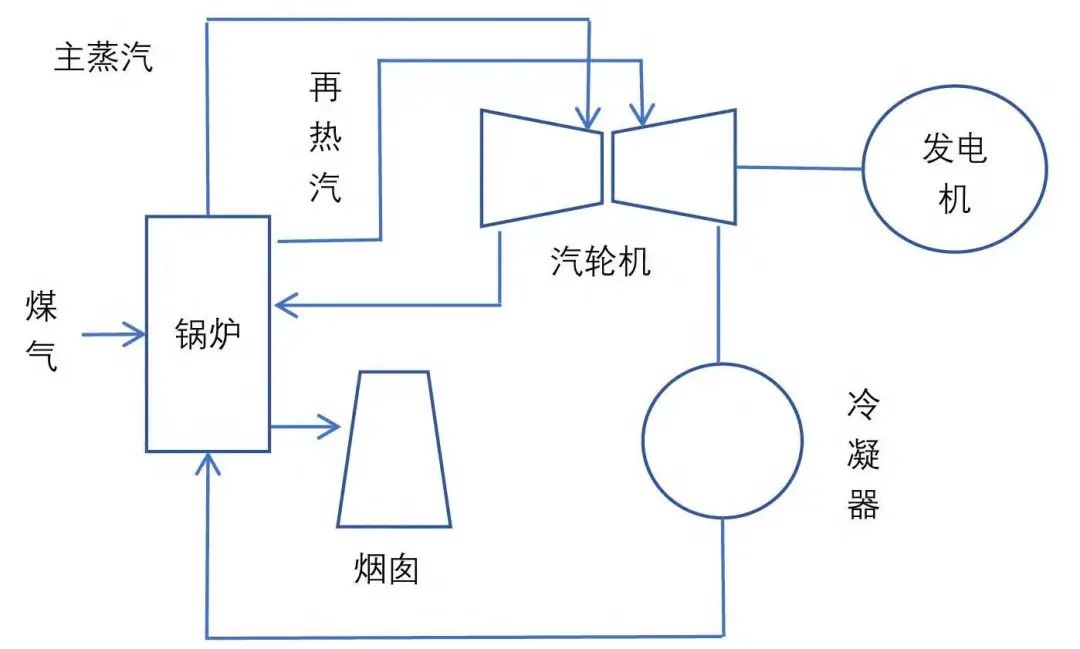

在CCPP模式应用到钢铁行业发电领域之前,钢厂高炉煤气发电方式通常为传统的BTG发电方式(见图1),参数、装机容量由小到大逐渐增大,效率也不断提高。目前国内各大钢厂常用的高炉煤气发电机组为50-80MW、135MW。

图1 钢厂BTG发电流程示意图

用于高炉煤气发电的135MW汽轮机船用柴油机,汽轮机效率约43.9%,煤气锅炉效率约88%,整个发电系统总效率约38.6%。BTG机型具有投资小、运行稳定、燃烧纯净高炉煤气、技术成熟等特点,近年来仍然是湘钢、沙钢、中天钢铁、韶钢等选用超高压参数135MW机组的一些钢厂的首选方案。

但从钢厂长期投资收益角度考虑,BTG发电模式效率不可能超过40%,远低于CCPP模式45%~47%的效率,因此从效率角度考虑,CCPP模式优于BTG模式。

本钢CCPP发电项目关键技术及创新

3.1 逐步充分利用燃气轮机排气余热

为减少非等温传热造成的火用损失燃气轮机发电效率,燃气轮机排汽余热采用分级利用,将烟气侧与水侧平均温差较大的流程分段布置,设计为三压再热汽水系统,其中设置两级高压省煤器、两级高压蒸发器、两级高压过热器;同时在烟气侧合理布置受热面,保持各受热面最小节点温差,而不是按从低压到高压依次布置受热面。同时系统设计有再热蒸汽循环,可有效提高汽轮机循环热效率。

本系统优化了受热面的布置,烟气侧高温段至低温段为:二级高压过热器、二级再热器、一级再热器、一级高压过热器、二级高压蒸发器、一级高压蒸发器、中压过热器、二级高压省煤器、中压蒸发器、低压过热器、中压省煤器、一级高压省煤器、低压蒸发器、低压省煤器。

3.2中冷器冷却水系统优化设计

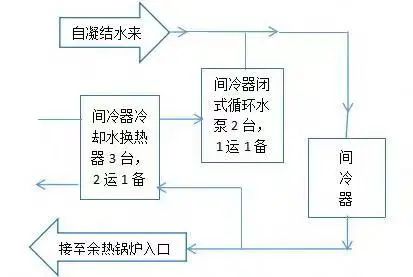

煤压缩机中冷器的冷却方案(见优化前图2、优化后图3)是原设计人员提出的,由于凝结水需要通过煤压缩机中冷器加热,但凝结水量不足以满足中冷器的冷却水流量,因此原设计中中冷器的冷却需要由闭式水、凝结水系统来完成。采用的方案是凝结水与闭式水混合后共同进入中冷器。由于中冷器总水量为660t/h,而余热锅炉水量只有240t/h,还有420t/h的水处于循环状态,系统操作和控制相对复杂,原设计不利于系统运行的稳定性和可靠性。

图2 优化前的中冷器冷却水系统

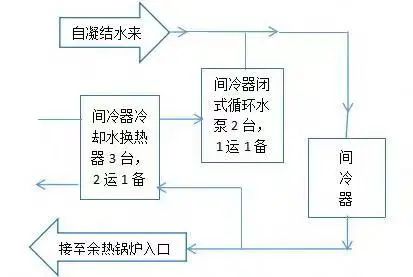

图3 优化后的中冷器冷却水系统

优化方案为:凝结水与闭水不混合,设置高温闭水系统。煤压缩机的冷却全部由闭水完成;煤压缩机出口的高温闭水一部分由凝结水冷却,一部分由燃气轮机预热器加热,其余部分由开水冷却;凝结水和开水分别设置各自系统的板式换热器。通过增加两套板换系统,系统调节变得清晰、简单,系统运行更加安全可靠。

3.3 燃气轮机进气加热系统恢复

为了进一步提高单燃料发动机和联合循环的效率,提高能量利用率,在进气系统增加了进气加热系统。

进气加热系统是通过在进气系统增加空气-水热交换系统,提高压缩机入口温度,来提高名义负荷率,从而提高燃气轮机在部分负荷工况下的效率。进气温度的提高,会使燃气轮机排汽温度升高,从而进一步提高汽轮机出力,达到提高联合循环机组综合热效率的目的,即通过控制压缩机进气温度,使机组在运行过程中达到最优效率。

进气加热给水取自中冷器出口热水,在进气过滤系统之前设置空气-水热交换器。

3.4 凝结水系统优化设计

原设计中凝结水系统只有一级增压泵,即从凝结器送出的凝结水经过凝结水泵一级增压后才达到满足余热锅炉进水的压力。凝结水系统采用一级增压,造成凝结水压力过高,冷却水板式换热器的承压能力也需要提高,但换热设备无法满足压力要求,因此在此阶段将凝结水增压分为两级,根据冷却水压力选择中冷器间的凝结水压力,对中冷器换热后的凝结水进行第二次增压,将压力提高到满足余热锅炉的压力要求。表1为两种方案主要设备对比。

3.5 煤压缩机级间冷却和再压缩

本钢CCPP煤气系统包括煤气引入系统和煤气加压系统。

煤气引入系统为煤压缩机系统提供压力、温度、纯度、热值合格的煤气,满足煤气压缩机稳定连续运行。主要包括天然气增压、焦炉煤气增压、高焦煤气混合、混合煤气增压四个主要工艺单元。焦炉煤气先增压后与高炉煤气混合,混合煤气经电除尘器后送入煤压缩机系统。

煤气在煤压缩机系统加压、冷却、复压后进入合成气模块,通过燃料喷嘴喷入燃烧室燃烧,燃烧后的高温烟气进入燃气轮机膨胀做功,推动燃气轮机转子旋转,带动发电机发电。

本项目煤气压缩机采用级间冷却再压缩技术,降低了煤压缩机的电耗,提高了联合循环的出力和效率。当压缩机介质为可压缩流体时,全压要考虑流体密度、比容的影响,在压缩过程中,流体的温度升高,密度降低,压缩机全压头下降。

因此将首级压缩改为双级压缩,并对中间过程流体进行冷却,提高流体密度,可有效提高总压力,降低能耗,同时可回收压缩过程中产生的热量,提高循环热效率。

低压气体压缩机为轴流式压缩机,定子叶片可调,效率高,能耗低,调节范围广,其缸体和转子结构、轴承系统及叶片装置或叶轮均为成熟设计。高压气体压缩机为离心式,采用缸体和转子结构。当两者在最高、最低环境温度及规定转速下运行时,低压气体压缩机可在任何负荷条件下运行,不会出现喘振或不稳定流动。

在气体增压过程中,将压力为0.1MPa、温度为45℃、流量为~/h的干混合气先经低压煤压缩机加压至0.6MPa、257℃,经中间冷却器定压冷却至55℃,再经高压煤压缩机加压至1.9MPa、197℃。

3.6电除尘废水处理系统有效减少废水排放

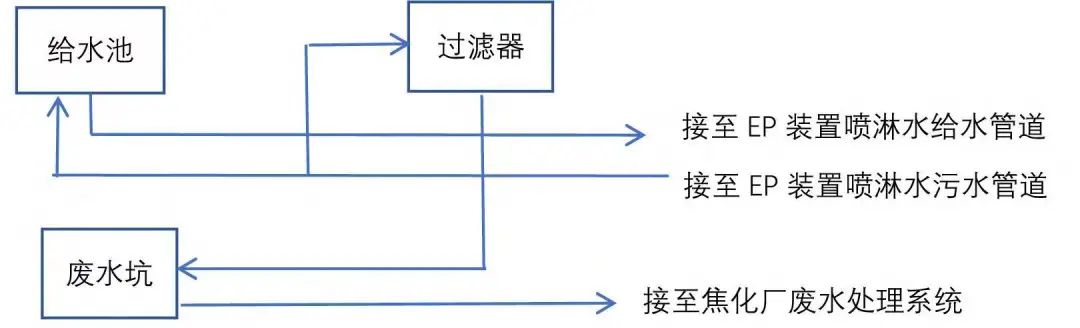

电除尘器用水由生产清水经泵加压后提供,供水压力为0.50MPa,水量为32m3/h。使用后水温升高,含有酚、氰化物等有毒物质。回水靠重力流至EP电除尘器排水坑,经泵加压后送至焦化厂处理。废水总量约32m3/h。废水中主要污染物为SS、COD、酚、氰化物,浓度分别为400mg/L、40mg/L、0.03mg/L、0.07mg/L。本工程竣工验收后一年运行期内,要求EP(湿式电除尘器)向本钢板材焦化厂排放的废水平均排放量≤10t/h,峰值排放量≤15t/h。

用户使用的水中含有少量的灰分,回水经无压排水进入给水箱,再由泵组加压送至电除尘器循环使用。系统运行后,循环水中的盐分会不断浓缩,为维持系统正常运行,需时常排放污水。为保证循环水水质,在循环水系统内设置旁路过滤器,以除去水中的悬浮物。旁路过滤器水量为17m3/h,占循环水量的50%。旁路过滤器定期反冲洗,反冲洗水收集后排至反冲洗集水池,再由泵组送至焦化处理装置。

整个系统正常运行过程中,由于系统污水排放导致系统水量减少,需要向系统补充新水。整个系统的补充水由清水系统供给。混合气电除尘器系统采用PLC+LCD集中控制方式,在调度室内集中操作,机旁设置手动操作按钮,方便现场调试和维护。EP废水处理流程图如图4所示。

图4 EP废水处理流程图

3.7 燃气轮机氮气吹扫系统的优化

每次燃气轮机以合成气为燃料运行时,都需要用氮气吹扫从合成气控制阀到燃烧室的管线,避免合成气管线中残留煤气,发生火灾的危险。这一操作称为氮气吹扫,在合成气紧急切断阀关闭时自动启动。当燃气轮机处于待机状态时,也可由操作员命令启动吹扫。如果合成气管线不工作,可以在每个合成气控制阀与相关紧急切断阀之间的管线段充入氮气作为氮气隔离,避免燃气轮机处于待机状态时合成气泄漏到燃烧室。这一操作称为氮气隔离。

燃气轮机氮气吹扫需氮气量为6kg/s,吹扫时间为100s,气体压力为1.8~2.1MPa。

系统配置2台活塞式氮气压缩机,将氮气加压为0.4MPa~4.5MPa。氮气压缩机为活塞式,额定气体流量/h,入口氮气压力0.4MPa,入口氮气温度≤45℃,出口氮气压力4.5MPa,电压等级380V。出口高压氮气含油量≤0.1mg/m3,压力露点≤-55℃燃气轮机发电效率,固体颗粒粒径≤1μm,固体杂质含量≤1mg/m3。

从燃气轮机吹扫氮气消耗量可以看出,燃气轮机吹扫每秒耗气量比氮气压缩机供气量大18倍,因此燃气轮机氮气吹扫需要合理的罐体容积和数量,高压氮气供需情况对比见表2。

原设计采用2个80m3氮气储罐,根据表2对比数据,在储气压力为4.5MPa时,1个水容量的80m3储气罐即可储存氮气,在不考虑储气罐放气时氮气压缩机的供气量的情况下,1个80m3储气罐储存的氮气可满足约4次燃气轮机启停的氮气消耗量,2个储气罐在达到额定充气压力后可满足约8次燃气轮机启停的氮气消耗量。采用2个80m3储气罐的方案容积裕度太大,不经济不适用。

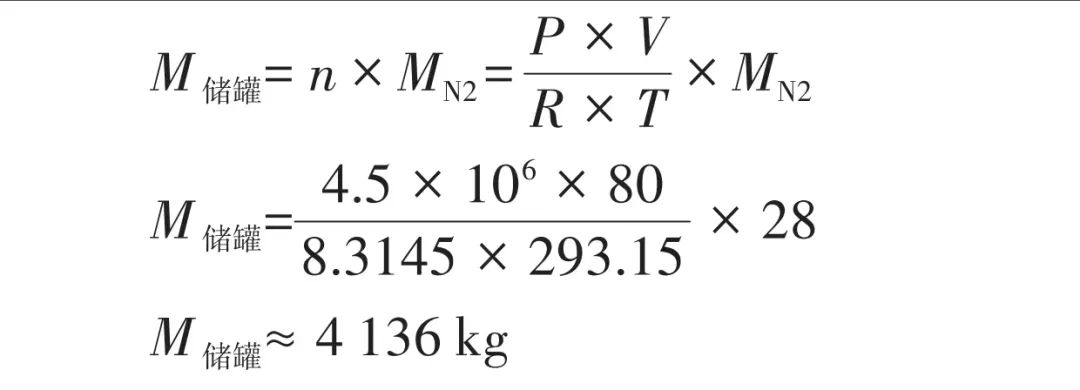

计算过程如下:

(1)计算燃气轮机吹扫的氮气消耗量Q:

Q=q×H

式中:Q——一次吹扫所用氮气总量,kg;

q——单位时间氮气消耗量,kg/s;

H——单次吹扫时间,h。

燃气轮机一次氮气吹扫需氮气量为6kg/s,吹扫时间为100s,Q=6×100=600kg。

(2)计算4.5MPa、80m3、20℃的罐区条件下储存的氮气质量Mtank:

式中:M——罐内储存氮气质量,kg;

n——物质的量,mol;

MN2——氮摩尔质量,g/mol;

P——压力,MPa;

V——体积,m3;

R——理想气体常数,J/(mol⋅K);

T——热力学温度,K。

发现氮的理想气体常数为8.1345 J/(mol⋅K),摩尔质量为28 g/mol。

(3)计算4次吹扫后的油箱压力P4:

式中:P4——4次吹扫后的储罐压力,MPa;

P——气罐充满后的罐压,MPa;

M4——4次吹扫后剩余的N2质量,kg。

经过第五次吹扫后,压力已不能满足吹扫要求,即4.5MPa,而一个80m3储罐可以满足4次吹扫。

80m3储水罐体积较大,考虑罐体布置,工厂内没有合适的位置安装两台2m×22m储气罐,如果选用80m3储气罐,由于罐壁厚度约32mm,且为压力容器,必须在工厂内制成成品,考虑外包装后,包装外形可能达到24~25m,对设备运输造成很大困难。

因此方案由2个80m3气体储罐优化为3个20m3氮气储罐。

20m3水容积气罐可储存氮气,可满足燃气轮机启停约1次的氮气消耗,3个气罐达到额定充气压力后,可满足燃气轮机启停约3次的氮气消耗(不考虑气罐放气时氮压机供气情况),同时可设定氮压机出口压力1.8MPa自动启动,满足燃气轮机连续多次启动的需求。

综上所述

本钢CCPP项目年可发电约13亿千瓦时,可充分回收利用炼焦、炼铁、炼钢过程中产生的焦炉煤气、高炉煤气,有效减少大气污染物排放,进一步提高生态环境保护水平,社会效益明显。

在降本增效方面,目前本钢板材主要依赖东北电网系统供电,CCPP发电项目投产后,可充分回收煤气资源发电,有效提高板材厂自发电率,提高用电自给率船舶安全管理体系软件,在降低本钢外购电成本的同时,也缓解了东北电网的供电压力。

从企业长远发展来看,CCPP发电项目部分自发电量将输送至220kV变电站,220kV变电站采用灵活运行方式调节板材厂用电负荷,将进一步促进本钢集团产品结构调整和特钢电炉升级改造,为产能置换、设备升级提供有利支撑,对推动企业高质量发展具有重要的战略意义。

微信客服

微信客服 微信公众号

微信公众号