船用柴油机配件、船舶自动化设备一站式采购维修平台。www.ship023.com

本文是行业专家在实践中总结的经验,特别是对发动机曲轴加工难点的分析和解决方法的讲解,对从事相关工作的一线人员和工程师一定会有很大的帮助,这种有深度的文章需要朋友们静下心来认真看完。

本文主要介绍了曲轴主轴颈及法兰盘的粗加工工艺及高效复合车削工艺的发展趋势,并针对曲轴主轴颈及法兰盘高效复合车削过程中经常遇到的对刀数据测量与读取、刀具崩刃、切屑缠绕、曲轴法兰盘爪痕缺陷等问题,阐述了相应的解决方法。

典型的曲轴加工工艺

曲轴是发动机制造中的核心零件,制造工艺复杂,精度要求高,以槽型轴颈结构的四缸发动机曲轴为例,其一般工艺流程如图1所示:

图1

如果是过渡圆弧轴颈结构的曲轴,工艺路线略有不同,一般取消槽型滚压和止推滚压平整工序,以轴颈圆角淬火、磨削代替。为保证磨削质量,轴颈精加工一般分粗磨、精磨两道工序。

曲轴毛坯材料有两种,一种是锻钢毛坯,一种是球墨铸铁毛坯。从材料成本和材料性能考虑,大功率、大扭矩增压发动机一般采用锻钢毛坯曲轴,自然吸气发动机一般采用球墨铸铁毛坯。两种曲轴毛坯的加工工艺基本相同。铸铁曲轴毛坯只能进行低温回火,而锻钢曲轴毛坯可以进行余温回火。

曲轴轴颈切削工艺类型

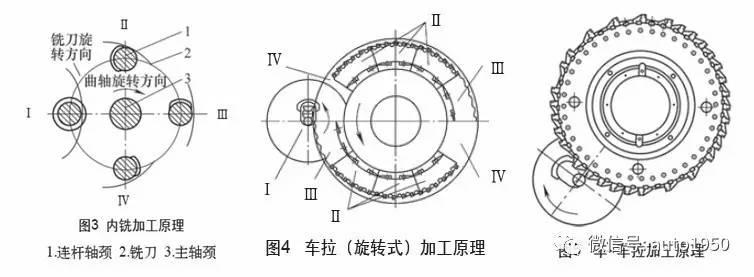

曲轴轴颈的切削加工方法有多种,各有各的优点。从我国曲轴轴颈加工技术的发展历史分析,加工方法主要有外铣、内铣、车削、车削和车-车削五种。外铣、内铣、车削和车削的加工原理分别如图2至图5所示。

图2 外铣削原理

外铣和内铣的切削余量大,加工灵活性好,加工效率高,但加工表面质量差,且内铣和外铣不能加工有轴向位置要求的退刀槽。车削拉削可以一次切削完成轴颈和退刀槽的加工,加工精度高。车削拉削不能加工有轴向位置要求的退刀槽。车削拉削已淘汰直线刀具,现在一般采用旋转刀具。车削-车削拉削兼具车削和车削拉削的特点,加工精度高,可同时完成有轴向位置要求的退刀槽的加工。

车削、车削和车-车削轴颈切削工艺的缺点是加工灵活性较差发动机曲轴 材料,不可能在一台加工设备上完成所有连杆轴颈的加工。因此,目前的曲轴轴颈加工工艺一般将内、外铣削和车削的切削特点结合起来,兼顾加工精度和加工灵活性。

曲轴加工工艺的发展趋势

30年来,曲轴零件的尺寸精度和加工要求没有太大的变化,但每代发动机的曲轴加工技术发展都发生了巨大的变化,总的趋势是朝着更高的效率、柔性化、高可靠性的方向发展。

高效的典型特征就是自动化,另一个特征就是高效曲轴加工技术的大量应用。常用的高效加工技术有:几何中心孔替代原来的质量中心孔;法兰、主轴颈和轴端的复合加工替代原来需要三道不同工序的工艺方法,本文也将详细介绍;连杆颈外铣替代原来的车削-车削工艺;余热回火替代低温回火(只适用于钢制曲轴);轴颈跟踪磨削替代偏心卡盘磨削。高效的第三个特征是曲轴加工大量采用了高效切削方法,如高速外铣削、CBN砂轮磨削以及用MQL进行硬质合金刀具的高速加工等。

柔性与高效并举。曲轴加工工艺中采用连杆颈外铣、轴颈跟踪磨削,打破了同一系列曲轴零件换产的瓶颈,改变了过去不同升程的曲轴零件换产时需要花费大量时间调整偏心卡盘夹具的局面,一般单道工序换产时间可控制在10分钟以内船舶配件,为曲轴生产线多品种柔性生产创造了条件。

可靠性提高。一方面,大量新刀具和加工方法的使用从切削技术进步的角度保证了曲轴加工可靠性的提高。例如,CBN砂轮磨削法每次可加工300~500根曲轴,而原有的刚玉砂轮磨削每次只能加工10根曲轴。砂轮每次修磨可加工零件数量的大幅提高,大大保证了零件加工尺寸的一致性。例如,法兰、主轴颈、轴头的复合车削工艺,使主轴颈轴线上的所有加工尺寸在一台机床上经过一次定位即可完成,避免了原来在三台设备上加工时存在的定位误差对加工尺寸的影响。用加工中心或专机代替原有的通过式多工位加工工艺进行两端面的加工,不仅缩小了设备尺寸,而且避免了多次定位的定位误差。 同样的发展变化还体现在曲轴斜油孔加工工艺的变化上,采用微量润滑麻花钻切削(MQL)替代原来的单刃深孔钻加工工艺。

曲轴车削技术也正在发展高效的高速硬车削工艺,其技术开发的思路是利用干加工技术达到湿磨技术才能达到的零件加工精度。

曲轴主轴颈及法兰粗加工工艺对比

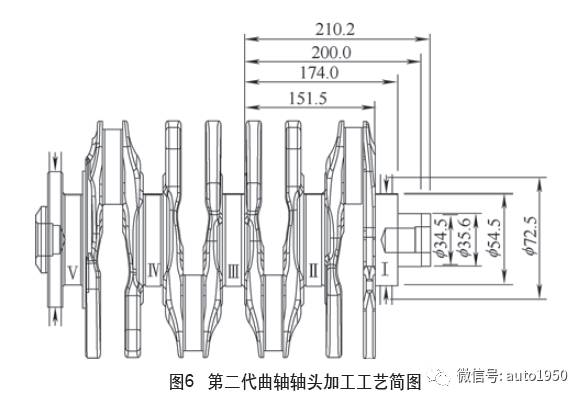

1、第二代曲轴主轴颈及法兰粗加工工艺

以某发动机厂第二代曲轴主轴颈及法兰粗加工工艺为例,该工艺分三道工序完成轴头车削、法兰车削、主轴颈车削。这种工艺安排的优点是工件装夹比较简单,对设备的性能要求比较低。缺点也很明显,工艺路线较长,增加了多次定位时出现偏差的风险。各工序加工工艺图如图6~图8所示。

2.第三代曲轴主轴颈及法兰粗加工工艺

某发动机厂第三代曲轴将主轴颈、法兰粗加工工序集成在车床上进行,大大缩短了工艺路线,但对设备的技术性能要求高,加工工艺复杂。轴头、法兰在一个加工循环中须自动变换一次装夹位置。一般在两顶尖定位后,先由轴头端卡爪夹紧轴头端曲轴毛坯外圆柱面,车削法兰端加工尺寸(包括外圆柱端面及底切槽),然后换到法兰端装夹发动机曲轴 材料,完成剩余主轴颈、轴头端车削。

该工序缩短了曲轴法兰与主轴颈的工艺路线,解决了分为三道工序加工时容易产生的轴向定位偏差风险。但在实际生产中,该工序在法兰端装夹时,由于法兰端爪部裹有切屑,容易在法兰外表面产生较深的压痕。此压痕一般超过后道工序的磨削余量,并残留在成品曲轴法兰密封面外圆上。曲轴法兰密封面外圆质量标准不允许出现任何表面缺陷。法兰爪痕将直接导致工件报废。如果最终检验人员无法目测到该缺陷(因为法兰爪痕是在粗加工时随机产生的),有缺陷的曲轴将流向装配。此缺陷将导致发动机法兰密封面外漏油,引起用户投诉。

3.曲轴主轴颈及法兰粗加工技术发展趋势

曲轴主轴颈及法兰粗加工工艺的发展趋势是效率与可靠性的同步提高。主轴颈、法兰及轴头的复合加工可在一次工件装夹中完成全部加工内容,大大减少了工件装夹次数,减少了自动化流水线上机械手的上下料负荷,在减少工序的同时船用物资,也节省了机械手的规划能力。工艺技术的进步永远是以装备技术的进步为基础的。曲轴主轴颈及法兰复合加工工艺的采用,需要更可靠、更先进的车床。在一台机床上完成所有主轴、法兰及轴头的加工尺寸,需要十几把不同的车刀,加工刀具一般成组安装在同一刀盘上,任何一把刀具的安装、调整误差都会直接影响整个零件的加工质量。如何高效、正确地保证复合刀盘在复合车削加工中的刀具安装与质量,是工艺规划中需要解决的问题。(未完待续)

预告下期精彩内容(重磅):加工技术难点及解决方法

1.更换刀头的尺寸调整数据及高效数据读取技术

2.主轴颈及法兰盘车削时刀具破损的分析及解决方法

3、主轴颈及法兰盘车削缠绕现象分析及解决方法

4、曲轴法兰爪痕缺陷分析及解决方法

微信客服

微信客服 微信公众号

微信公众号